Nahezu alle metallischen Grundwerkstoffe können mithilfe unserer galvanischen Oberflächenbeschichtungsverfahren in ihren Eigenschaften optimiert werden, egal ob sie besonders hart, glatt, verschleißfest, korrosionsbeständig, staub- und schmutzabweisend, geräuschdämpfend, kälte- und hitzebeständig, formstabil oder chemisch beständig sein sollen.

Polymerbeschichtungen können auf eine Vielzahl von Grundmaterialien aufgebracht werden und bieten lang anhaltenden Schutz. Sie sind mechanisch besonders gut mit dem Untergrund verankert. Durch zusätzliche Veredelungsschichten lassen sich Antihaftbeschichtungen mit verbesserten Gleiteigenschaften und/oder hoher Verschleißfestigkeit kombinieren.

Dieses Verfahren wird hauptsächlich eingesetzt, um Werkstücken ein ansprechendes Aussehen zu verleihen und ihre Korrosionsbeständigkeit zu erhöhen, wobei die Maßhaltigkeit erhalten bleibt.

Die Eigenschaften sind:

⦁ tiefschwarze Färbung

⦁ maximale Dimensionsstabilität

⦁ glattes Aussehen, passend zum Untergrund

⦁ weitgehend beständig gegen Biegen, Abrieb und Hitze

Brünieren beschreibt eine Form der Oberflächenveredelung, bei der eine schwarze Schutzschicht (Eisenoxid FE3O4) gebildet wird. Diese soll die Korrosion von eisenhaltigen Oberflächen verhindern. Dabei handelt es sich nicht um eine Beschichtung der Oberfläche, sondern um eine chemische Reaktion des Grundmaterials. Dazu wird das Material in verschiedene Bäder getaucht. Zunächst wird die Oberfläche gereinigt und entfettet und optional weiter vorbereitet. Danach erfolgt die eigentliche Brünierung. Sie besteht in der Regel aus 1 bis 3 Stufen. Abschließend wird das Material gespült und konserviert.

Das Brünieren ist ein alkalischer Prozess. Es wird eine maximale Temperatur von weniger als 150 °C erreicht, d.h. die Brüniertemperatur liegt deutlich unter der Anlasstemperatur. Da das Material vollständig in die Bäder eingetaucht wird, erfährt es eine vollständige Oberflächenbehandlung. Wichtig ist, dass das Bauteil komplett aus brünierfähigen Werkstoffen besteht.

Standorte und Badabmessungen

Standort | Verfahren | Variante | max. Länge in mm | max. Tiefe in mm | max. Breite in mm | max. Gewicht in kg | Třemošnice | Brünieren | 900 | 500 | 500 | 80 |

|---|---|---|---|---|---|---|

Was ist SurTec® 650

Die Chrom(VI)-freie Passivierung SurTec® 650 wird im Tauch-, Spritz- oder Wischverfahren angewendet. Durch den chemischen Prozess wird eine schwach irisierende Konversionsschicht erzeugt. Dabei werden Chrom(VI)-freie Partikel für einen optimalen Korrosionsschutz in die Schicht eingebaut. Die Chrom(VI)-freie Passivierung SurTec® 650 ist für nahezu alle technisch interessanten Aluminiumlegierungen geeignet. Im Werk Altdorf (CH) ist auch die Passivierung von Magnesium mit diesem Verfahren möglich.

Einsatzgebiete von SurTec® 650 chrom(VI)-freie Passivierung

Die Chrom(VI)-freie Passivierung SurTec® 650 bietet einen optimalen Korrosionsschutz, verfügt über einen niedrigen elektrischen Kontaktwiderstand und eignet sich sehr gut für eine Nachbehandlung von Anodisierschichten sowie als Haftgrund für Lacke, Pulverbeschichtungen und Klebstoffe.

Die Chrom(VI)-freie Passivierung SurTec® 650 ist optimal geeignet für den Einsatz in der Elektronikindustrie aufgrund des niedrigen Oberflächenwiderstands sowie für den Einsatz in der Luftfahrtindustrie wegen des hohen Korrosionsschutzes auf unlackierten Oberflächen. Eine dritte Anwenderbranche ist die Automobilindustrie aufgrund der Summe aller Eigenschaften der Passivierungsschicht.

Standorte und Badabmessungen

Standort | Verfahren | Variante | max. Länge in mm | max. Tiefe in mm | max. Breite in mm | max. Gewicht in kg | Třemošnice | SURTEC® 650 | für Aluminium | 2600 | 1200 | 400 | 100 |

|---|---|---|---|---|---|---|

Mehr Möglichkeiten für Bauteile aus Aluminium

Nahezu alle technisch interessanten Aluminiumlegierungen, seien es Knetlegierungen, Gusslegierungen oder Druckgusslegierungen können Technisch eloxiert oder Hartanodisiert werden.

Damit ein Grundwerkstoff recyclingfähig ist, muss auch die Veredelung die Bedingungen der Recyclingfähigkeit erfüllen. Anodische Beschichtungen wie Technisch Eloxal erfüllen diesen Anspruch.

⦁ Optimaler Verschleißschutz

⦁ Hoher Korrosionsschutz

⦁ Massive Bruchfestigkeit

⦁ Sehr gute tribologische Eigenschaften

⦁ Schutz gegen Kaltverschweißung

⦁ Schwingungsfestigkeit

⦁ Extreme Temperaturbelastbarkeit

Technisch Eloxal

Bauteile aus Aluminium, die technisch eloxiert wurden, erhalten hierdurch eine sehr gute Verschleiß- sowie Korrosionsbeständigkeit. Ob Schmiedelegierungen, Gusslegierungen oder Druckgusslegierungen, fast alle technisch interessanten Aluminiumlegierungen können Technisch eloxiert werden. Es ist sogar möglich, Bauteile mit dekorativen Farben zu beschichten und gleichzeitig vor Korrosion zu schützen.

Die Eloxalschicht ist elektrisch isolierend und besitzt eine geringe Wärmeleitfähigkeit sowie eine hohe elektrische Durchschlagfestigkeit. Als Schutzschicht auf Böden von Motorkolben kann sie kurzfristig extrem hohe Temperaturen aushalten. Je nach Anforderungsprofil kann die Verschleiß- und Korrosionsbeständigkeit mittels spezieller Nachbehandlungen zusätzlich erhöht oder das Gleitverhalten verbessert werden.

Standorte und Badabmessungen

Standort | Verfahren | Variante | max. Länge in mm | max. Tiefe in mm | max. Breite in mm | max. Gewicht in kg | Třemošnice | Technisch Eloxal | farblos | 1300 | 700 | 300 | 100 |

|---|---|---|---|---|---|---|

Třemošnice | Technisch Eloxal | schwarz | 1300 | 700 | 300 | 100 |

Galvanisch Zink – kostengünstig und effektiv gegen Korrosion

Die galvanische Verzinkung ist das kostengünstigste, effektivste und das meistangewandte Verfahren zur Erreichung eines zuverlässigen Korrosionsschutzes. Des Weiteren weist diese Oberflächenveredelung eine gute Temperaturbeständigkeit und eine attraktive Optik auf. Die Zink-Schichten sind zudem Cr(VI)-frei. Mit Zink-Eisen Beschichtungen können zudem höhere Korrosionsbeständigkeitszeiten erreicht werden.

Ihre Beschichtungsmöglichkeiten bei iProcess Technologies im Anschluss an das Galvanisieren mit Zink:

⦁ Passivierungen in Blau, Transparent oder Dickschicht

⦁ Zink plus Pulverbeschichtung

⦁ Wärmebehandlungen (Tempern) zum Wasserstoffentzug im Anschluss an den Beschichtungsprozess sind möglich

Wichtig für fast alle Branchen

Unser Unternehmen bedient alle denkbaren Branchen mit Galvanisch Zink. Dazu gehören die Automobilindustrie, Sanitärtechnik, Bau- und Beschlägeindustrie sowie die metallverarbeitende Industrie.

Standorte und Badabmessungen

Standort | Verfahren | Variante | max. Länge in mm | max. Tiefe in mm | max. Breite in mm | max. Gewicht in kg |

|---|---|---|---|---|---|---|

Třemošnice | Galvanisch Zink (Gestell) | Dünn- und Dickschichtpassivierung Blaupassivierung | 2600 | 700 | 300 | 100 |

Třemošnice | Galvanisch Zink (Trommel) | Dünn- und Dickschichtpassivierung | auf Anfrage | auf Anfrage | auf Anfrage | 100 |

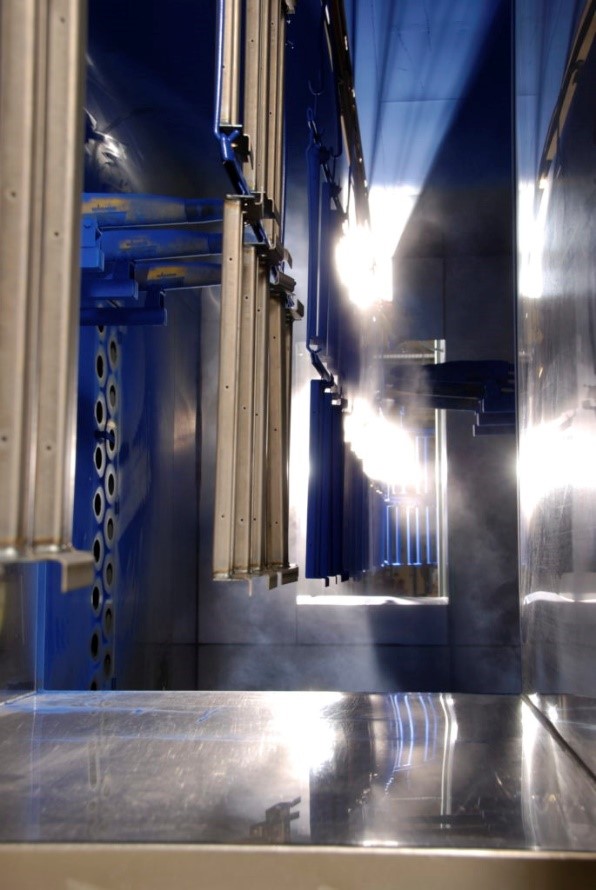

Wieso Nasslackierungen?

Die Nasslackierung ist eine beliebte und weit verbreitete Beschichtungstechnik. Sie eignet sich für nahezu alle Untergrundmaterialien. Das Spritzverfahren eröffnet jeglichen Spielraum für Effekte, Oberflächenstrukturen und Variationen von Farbtönen. Ob Kleinteile wie Unterlegscheiben oder sehr große Bauteile wie Hafenwände.

Es gibt eine breite Palette von Nasslackierungs-Verfahren, die wir auf Komponenten anwenden, um die Leistung in bestimmten Situationen zu verbessern.

Folgende Effekte lassen sich erzielen:

- Reibverschweißen reduzieren

- Gleitfähigkeit erhöhen

- vor Hochtemperaturbelastung schützen

- chemische Beständigkeit verbessern

- Antihaft-Eigenschaften erzeugen

- Reinigungsfähigkeit verbessern

Nasslackierung von sehr großen und schweren Bauteilen

Auch für überdurchschnittlich große Stahlbaukonstruktionen, wie Brücken- und Kranbauteile oder Dalbenpfähle für Häfen, sind wir speziell ausgerüstet. Alles, was über die Straße in unsere Hallen rollt, können wir mit unseren hochwertigen Korrosionsschutz- und Brandschutzbeschichtungen bearbeiten.

Ihre Werkstücke sind schlecht transportabel oder müssen umgehend wieder einsatzbereit sein? Dann sprechen Sie uns gerne an. Für solche Fälle haben wir individuelle Lösungen, die wir direkt vor Ort umsetzen.

Standorte und Badabmessungen

Standort | Verfahren | Variante | max. Länge in mm | max. Tiefe in mm | max. Breite in mm | max. Gewicht in kg |

|---|---|---|---|---|---|---|

Löddeköpinge | Nasslack | alle Farben | 4000 | 2000 | 2000 | 2300 |

Eigenschaften einer Phosphatschicht

Phosphatieren ist ein chemisches bzw. elektrochemisches Verfahren, bei dem aus phosphorsauren Lösungen in einem Tauch- oder Sprühverfahren dünne, feinkristalline und wasserunlösliche Phosphate auf Metalloberflächen erzeugt werden.

- hell- bis dunkelgraue Mangan-, Zink- oder Zink/Calciumphosphatschicht, bestehend aus sekundären und tertiären Mangan-, Zink- oder Zink/Calciumphosphaten

- fest verankert auf dem Grundmetall

- feinkristallines bis grobkristallines Aussehen (je nach Verfahren)

- zusätzliche Schicht (3-20 Mikrometer) muss bei Passteilen berücksichtigt werden

- durch das Vorhandensein von vielen Kapillaren in der Schicht werden Korrosionsschutzöle und -lacke sehr gut aufgenommen und bieten einen sehr guten Korrosionsschutz

- Phosphatschichten sind elektrisch nichtleitend, d. h. ihr Isolationswiderstand ist relativ hoch

- beschädigte Schichten werden von Rost kaum durchdrungen

Vorteile phosphatierter Bauteile

Die hell- oder dunkelgrau gefärbten Metallphosphatschichten sind als Ergebnis einer chemischen Reaktion mit dem unedlen Metall fest in der Metalloberfläche verankert und enthalten viele Hohlräume und Kapillaren. Diese Eigenschaft verleiht den Phosphatschichten ein optimales Aufnahmevermögen für Öle, Wachse, Farbpigmente und Lacke, sodass sie sich als Korrosionsschutz und als Haftgrund für Farben und Lacke bewährt haben. Eine weitere Eigenschaft der Phosphatschicht ist ihre Fähigkeit, Reibungskräfte (wie sie bei Verformungs-, Zieh- oder Gleitvorgängen entstehen) abzubauen. So kann neben einer Verbesserung der Oberflächenqualität der behandelten Teile die Bearbeitungsgeschwindigkeit bei verlängerter Standzeit der Werkzeuge erheblich gesteigert werden.

Standorte und Badabmessungen

Standort | Verfahren | Variante | max. Länge in mm | max. Tiefe in mm | max. Breite in mm | max. Gewicht in kg | Třemošnice | Zink Phosphatieren | 1900 | 900 | 450 | 100 |

|---|---|---|---|---|---|---|

Was sind Polymerbeschichtungen?

PTFE steht für Polytetrafluorethylen, ein teilkristallines Polymer aus Fluor und Kohlenstoff. Der Kunststoff erhält beim Erhitzen eine gummiartig-weiche Konsistenz, wird aber in der Regel nicht schmelzbar-flüssig. PTFE ist antiadhäsiv und kaum benetzbar. Sein Temperaturanwendungsbereich ist sehr groß (ca. -200 bis 250 °C Dauertemperatur, kurzfristig bis 300 °C; Kristallitschmelzpunkt bei 327 °C); PTFE ist nahezu unbrennbar. All diese Eigenschaften machen die Polymerbeschichtung PTFE unter anderem ideal für die Beschichtung von Bratpfannen – somit ist die PTFE-Beschichtung ein Verfahren unseres Alltags.

Hervorragende Schutzschichten für fast alle Grundwerkstoffe

Unsere robusten und teilweise patentierten Premium-Polymerschichten werden durch spezielle Applikationsmethoden auf die Werkstoffe aufgetragen. Diese spezielle Beschichtungstechnik sorgt für eine langanhaltende und ausgesprochen stabile Verankerung auf vielen verschiedenen Grundwerkstoffen:

- Stahl

- Edelstahl

- Keramik

- Kunststoff

- Kupfer

- Aluminium

PTFE Beschichtungen: kein Anhaften bei der Arbeit mit Gummi oder Lebensmitteln

Teflon®-Beschichtungen fallen besonders durch ihre vorzügliche Antihafteigenschaft auf: Selbst hartnäckige Zutaten wie Klebstoff und Gummi oder klebrige Lebensmittel bleiben nicht an der hydrophoben Veredelung haften. Ursprünglich wurde Teflon® für Kochgeschirr entwickelt. Heute nutzen wir die 5 bis 50 µm starke synthetische Oberflächenbeschichtung in Ein-, Zwei- und Dreischichtsystemen und können damit ein breites Spektrum an Möglichkeiten abdecken. PTFE-Beschichtungen tragen wir auf Werkstücke bis zu einer Größe von 5 x 2,5 x 2,5 Metern auf.

MagnaCoat®-Beschichtungen

MagnaCoat®-Beschichtungen sind dickschichtige Polymerbeschichtungen und Fluorpolymerbeschichtungen, die eine nahezu porenfreie Oberfläche haben.

MagnaCoat® eignet sich für schweren Korrosionsschutz. Die Polymerbeschichtung wurde für Anwendungen entwickelt, bei denen neben der chemischen Beständigkeit zusätzlich Antihafteigenschaften gefordert sind oder die Diffusionsbeständigkeit vergleichbarer Schichten nicht ausreicht. Die Temperaturbeständigkeit übertrifft die Werte konventioneller Systeme in diesem Bereich deutlich.

Typische Einsatzgebiete in der chemischen Industrie sind:

- Lagerbehälter

- Reaktionsbehälter

- Armaturen

- Rührwerke

- Messsonden

- Trocken- oder Kalanderwalzen

TempCoat®-Beschichtungsverfahren

Beim TempCoat®-Verfahren werden spezielle Polymerschichten und Fluorpolymerschichten gebildet. Durch die gezielte Änderung der Oberflächenstruktur mit definierten Rauigkeitsprofilen wird die Kontaktfläche reduziert und so der Antihafteffekt gesteigert. Aufgrund ihrer niedrigen Reibungskoeffizienten für Haft- und Gleitreibung sind fluorierte Polymerfilme als Beschichtungsmaterialien für ein breites Spektrum industrieller Anwendungen unverzichtbar. Die typische geringe Differenz zwischen beiden Werten bietet bei Wechselbewegungen den großen Vorteil der Reduzierung des Haftgleit-Effektes („Stick-Slip-Effekt”).

TempCoat®-Beschichtungen kommen überall dort zum Einsatz, wo in technischen Bereichen hohe Verschleißfestigkeit und gute Gleit- und Antihafteigenschaften gefordert werden. Die effiziente und störungsfreie Verarbeitung sowie der Transport von Metallen, Kunststoffen, Papier und auch Lebensmitteln in verschiedenen Produktionsprozessen sind ohne hervorragende Gleiteigenschaften von produktberührenden Oberflächen nicht mehr denkbar.

Standorte und Badabmessungen

Standort | Verfahren | Variante | max. Länge in mm | max. Tiefe in mm | max. Breite in mm | max. Gewicht in kg | Löddeköpinge | MagnaCoat® | 4900 | 2400 | 2400 | 2300 |

|---|---|---|---|---|---|---|

Löddeköpinge | TempCoat® | 4900 | 2400 | 2400 | 2300 |

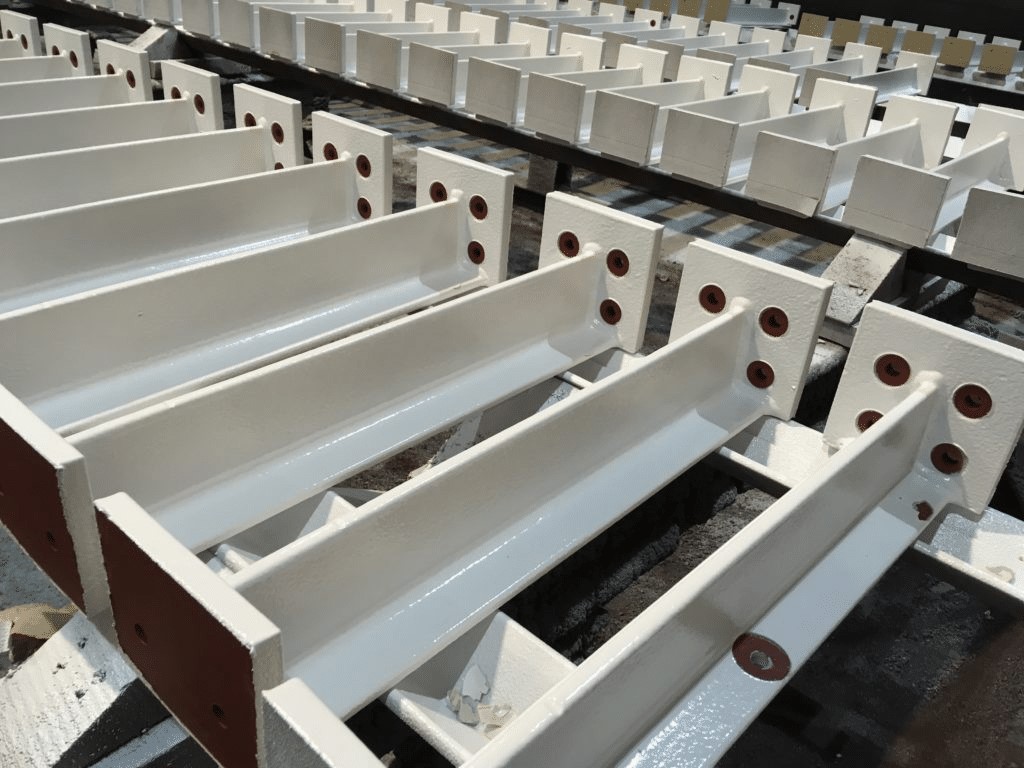

Pulverbeschichtungen – Schutz für Ihre Oberflächen

Pulverbeschichtung ist ein Verfahren, bei dem die elektrostatische Aufladung des Beschichtungspulvers dafür sorgt, dass es an den elektrisch leitfähigen Werkstoffen haftet. Mittels thermischer Behandlung bei 160 bis 200 °C werden die Pulverpartikel daraufhin zu einer glatten gleichmäßigen Oberfläche vernetzt. Bei immer komplexeren Produktionsabläufen werden industrielle Werkstücke stärker denn je beansprucht – die Bedeutung der Oberflächenbeschichtung wächst. Pulverbeschichtungen, bzw. das Beschichten mit Pulverlacken bieten einen wirksamen Schutz vor Korrosion und Verschleiß.

Pulverlacke von iProcess Technologies basieren auf Polyamid, Polyesterharz oder Epoxidharz. Mit dieser Vielfalt können sehr unterschiedliche Einsatzzwecke und Ansprüche bedient werden. Unsere Spezialisten wählen den passenden Pulverlack für Ihre individuelle Anforderung und beeinflussen damit Glanzstufen, Schichtdicke, Schichtaufbau und besondere Struktureffekte der Oberflächenveredelung.

Anwendungsbereiche

Pulverbeschichtungen können auf fast alle Metalle aufgetragen werden, die Temperaturen bis etwa 220°C aushalten. Dazu zählen unverzinkter und verzinkter Stahl, Edelstahl, Aluminium und Messing. Geeignet sind somit Produkte der metallverarbeitenden Industrie, beispielsweise der Möbel-, Sanitär- und Automobilindustrie, aber auch aus dem Maschinenbau. Dekorationsoberflächen können mit Pulverbeschichtungen ebenso hergestellt werden wie technische Beschichtungen zu Korrosions- oder sonstigen Schutzzwecken.

Standorte und Badabmessungen

Standort | Verfahren | Variante | max. Länge in mm | max. Tiefe in mm | max. Breite in mm | max. Gewicht in kg | Jessenitz | Pulverbeschichten | diverse Puder | 1800 | 1800 | 4000 | 500 kg/part |

|---|---|---|---|---|---|---|

Magdeburg | Pulverbeschichten | (Eisen und Stahl) diverse Puder inkl. transparent | 2000 | 900 | 500 | 35 kg/part |

Walcz | Pulverbeschichten | diverse Puder | 1800 | 2000 | 4000 | 600 |